中车株洲所牵引系统装载中国标准动车组

9月21日,随着新一轮列车运行图调整,复兴号动车组以350公里的时速驰骋在京沪高铁线上。

复兴号动车组涉及的254项重要标准中,中国标准占了84%,“国字号”的身份让它迅速成为网红。在这一纯“中国血统”动车组高速驶来的背后,中车株洲贡献了不少“湖南元素”。

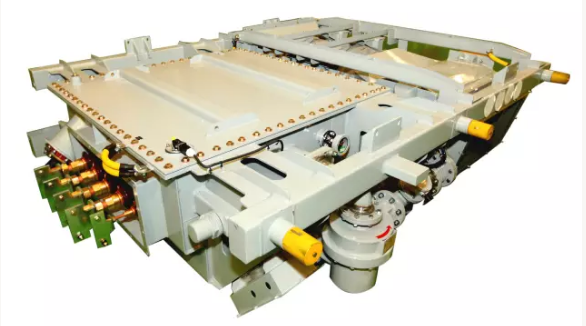

中车株洲电机与中车株洲研究所,承担了复兴号牵引传动系统的研发工作。其中,中车株洲电机负责“动力心脏“——牵引电机和牵引变压器的自主研制,而大功率IGBT(绝缘栅双极型晶体管)技术,则由中车株洲研究所提供。

近日,湘声报记者走进中车株洲,揭开“复兴号”“智能轨道快运列车”“12米智能驾驶客车”等科技成果研发背后的故事。

复兴号有颗湖南心脏

“复兴号就像一颗种子,随着技术的发展生根、发芽、结果。”中车株洲电机有限公司副总工程师、研究院副院长龙谷宗回忆起参与复兴号牵引系统研发攻坚的历程,感慨不已。

“复兴号”飞跃湘江

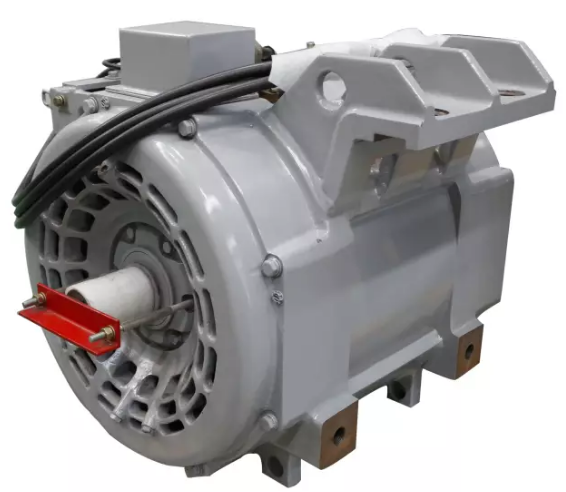

2012年,中车株洲电机研发团队扛下研制复兴号牵引电机和牵引变压器的重担。当时面临三道“拦路虎”:第一,要按照复兴号的顶层设计,实现牵引电机的轻量化;第二,将以往牵引电机上进口的零部件统一更换为国产,让牵引电机完全实现国产化;第三,确保列车在达到较高时速行驶时,兼顾其安全性能。

YQ-625标准动车组牵引电机

“我们围绕牵引系统的技术攻坚,组建了强大的技术团队。”龙谷宗介绍,2013年复兴号标准动车组项目启动之时,技术团队便开始对该项目的重要性和复杂性进行反复研讨,并为此制定了一套零缺陷工作计划,力图按照时间节点和设计流程严控每一环节。

作为公司牵引电机研发部副经理,崔斯柳带领核心技术人员组成了零缺陷小组,为复兴号量身打造牵引电机产品。

“解决电机轻量化问题,要让电机重量没有发生太大变化的前提下,产生更大的功率,为复兴号提供一个强大而持续发力的‘心脏’。”崔斯柳介绍,电机体积越小,发热越厉害,解决散热问题成了解决电机轻量化的关键。而要从根本上优化电机散热能力,需要将电机结构件的刚度和强度算得非常准确。

标准动车组变压器

“创新,验证,再创新,再验证,半年后,我们制成了一套成熟的解决方案,让一台功率是以往2至3倍的电机,重量只增加不到1.5倍,不但各项参数指标达到国际先进水平,还成功实现了量产。”崔斯柳说。

全球最大的“高铁心脏”制造车间在中车株洲所

“所有零部件涉及到标准的,我们都会严格把控,哪怕一个螺栓都不允许有任何问题。”崔斯柳说,一旦不合标准的零部件装上动车,后果不堪设想,因此,零缺陷在每个环节都是必须的。

自项目启动后,研发团队频繁往返长春、青岛等地,与中车长春轨道客车有限公司等参与复兴号项目的中车旗下子公司保持联动,对牵引电机研发方案进行反复修改和完善。历经一年试运行,2017年复兴号正式亮相。

龙谷宗接受湘声报记者采访

“复兴号的成功运行,是作为一个真正掌握核心技术的大型装备典范,也是国家对高尖端技术项目的掌控及运作能力的标杆。”龙谷宗说,对于中车株洲电机而言,意味着产品技术上升到了一个新平台,进入了一个新领域,拥有了与国际装备强国平等对话的话语权,也在“走出去”的全球布局中赢得了发展主动权。

智能轨道列车问世的

背后故事

3个月前的6月2日,智能轨道快运列车在株洲亮相,成为全球首列有轨电车和公共汽车的“合体”。

中车株洲所发布的全球首款智能轨道快运列车。

2013年初,中车株洲所副总经理兼总工程师冯江华敏锐地观察到,城镇化过程中,因无法承受高昂的建设成本和漫长的建设周期,许多二三线城市长久使用运载能力较弱的交通工具。于是,解决这一症结的虚拟轨道列车想法开始孕育。

当年5月,博士毕业,现已担任中车株洲所城市基础设施事业部系统工程部部长肖磊接下重任。

项目启动初期,项目组重点研究转向系统课题。第二年,公司成立各领域专家组,着力突破核心技术。因为没有前车之鉴,问题接踵而来。

肖磊告诉湘声报记者,承载着了世界先进的控制策略技术的试验车,却简陋到壳体都没有。为了验证控制算法和执行系统的可靠性,在零下几度的环境下,他和同事常在试验车上一忙就是十几个小时。没有地方遮风挡寒,就多穿两件衣服;没有试验场地,就近找停车场解决;没有验证控制精度的轨道,就用粉笔画、胶带贴,甚至还把轮胎上洒上灰、浇上水,想方设法来验证偏离轨道的距离。

2016年底,32米智能轨道快运列车样车研制成功。今年10月,中国(湖南)国际轨道交通产业博览会暨高峰论坛在湖南举办,智能轨道快运列车将展示于众。而株洲市为“智轨”量身定做的线路,也有望在2018年投入商业运营。

无人驾驶客车的“T动力”

7月18日,全球首款12米智能驾驶客车诞生在株洲,成为中车株洲电动引领前沿技术的代表作之一。

2017年7月,中车株洲所全球首发12米无人驾驶新能源客车

与这款客车同时发布的还有它的动力——“T动力”。在中车电动成立的10年间,“T动力”已经历5次更新换代,最新动力瞬间功率更大、调速范围更宽、转矩密度更大、体积更小、质量更轻。

值得一提的是,这次发布的客车“T动力”,可在65℃高温环境下持续运行96小时,-40℃低温环境下连续工作48小时。“T动力”还有“智”的一面,在这款智能驾驶客车的演示中,启动,行驶,前方遇到障碍物,变道绕行或者减速停车,完全实现了“无人驾驶”。

全球第二条、中国第一条8英寸IGBT芯片生产线在中车株洲所建成投产

“T动力”的奥秘就在于基因足够强大。追溯到“T动力”产业链的上游,这款控制总成装上了代表自主化水平最高的“中国芯”——IGBT(绝缘栅双极型晶体管),有了这颗“芯”的加持,产品内部所需的所有电控单元全部由中车电动自主设计、生产、验证,从源头上确保了产品的一致性和可靠性。

IGBT,既是牵引系统转换电能的核心,也是家中常规空调换向变频空调的支撑。该技术诞生30多年来,一直被美国等制造强国把控。

2014年6月,由中车株洲所自主研制具有完全知识产权的8英寸IGBT芯片下线。2015年,这块芯片成功“走入”马来西亚,向世界正式宣告中国对这一技术的掌控。

如今,得益于产品的运用和技术积累,中车株洲在突破了IGBT国产化后,一条贯穿元器件IGBT、电机控制器关键部件、系统集成、产品研发的全产业链正在形成。

中车电动总经理唐广笛介绍,全产业链的零部件集成在一起,引领我国电驱动系统的技术变革,也为此次智能驾驶技术自然接入电力制动和电力转向提供了有力支撑,让“T动力”成为货真价实的中国造。

“在家里看到的永远是家,走出去看到的才是世界。”中车株洲所董事长丁荣军表示,国际化终端的表现还是产品的走出去。近年来,中车株洲所加快关键系统部件与主机厂一起“走出去”,企业跨国经营指数已达24%以上。

END

文|湘声报见习记者 姚碧姿 旷嘉雪

图|中车株洲研究所提供